จะเข้าสู่กระบวนการผลิตจริงต่อไป

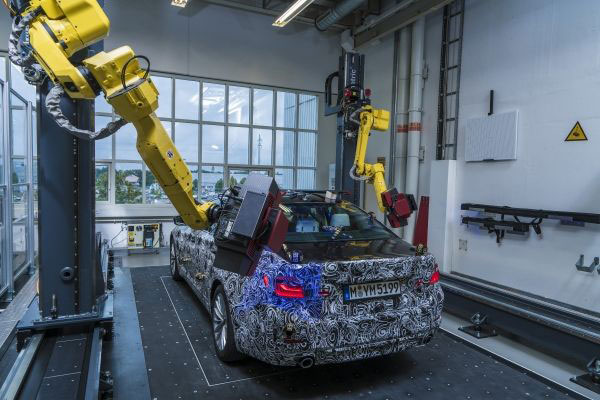

BMW Group โชว์เทคโนโลยีต้นแบบสุดล้ำด้วยการสแกนตัวถัง 3 มิติ ความแม่นยำสูง ซึ่งเริ่มนำร่องในโรงงานที่มิวนิก ประเทศเยอรมนี เป็นแห่งแรก โดยสามารถตรวจสอบการประกอบที่อาจมีความไม่เที่ยงตรงในรถโปรโตไทป์ด้วยเซ็นเซอร์ทีความละเอียดต่ำกว่า 100 ไมครอน เพื่อยกระดับคุณภาพและมาตรฐานก่อนที่รถยนต์จะเข้าสู่สายการผลิตจริง ซึ่ง BMW เป็นผู้ผลิตรถยนต์ที่นำเทคโนโลยีนี้มาใช้รายแรกของวงการอุตสาหกรรมยานยนต์

นายเอดวด ออบส์ (Eduard Obst) หัวหน้าฝ่ายวิเคราะห์รูปทรงและเทคโนโลยีการตรวจวัดยานยนต์ของ BMW ได้อธิบายว่า “เรายินดีมากที่สามารถนำเทคโนโลยีการสแกน 3 มิติ นี้มาใช้ในขั้นตอนการตรวจวัดก่อนกระบวนการผลิตจริง และด้วยการสแกนเพียงครั้งเดียวเราก็จะได้รูปทรง 3 มิติ ของรถทั้งคันเพื่อเก็บไว้เป็นข้อมูลรวมถึงการตรวจสอบ ซึ่งมันจะช่วยเพิ่มคุณภาพและย่นระยะเวลาในการเริ่มต้นสายการผลิตจริงเป็นอย่างมาก

เทคโนโลยีการสแกนแบบ 3 มิติ นี้จะมีแขนกลของหุ่นยนต์ที่ติดอยู่บนรางตามแนวยาวซึ่งจะเคลื่อนที่เพื่อสแกนรูปทรงวัตถุที่มองเห็นอย่างอิสระครอบคลุมได้ทุกซอกทุกมุมแม้แต่พื้นที่เล็ก ๆ โดยจะมีแขนกล 2 ข้างทำงานคู่ขนานกันไป เมื่อเปรียบเทียบกับขั้นตอนเดิมซึ่งใช้แขนกลที่มีเซ็นเซอร์เดี่ยวจะต้องบันทึกรูปทรงไปทีละด้าน แต่การตรวจวัดรูปแบบใหม่นี้จะใช้เวลาเพียงครึ่งเดียวและเสร็จสิ้นภายในระยะเวลาเพียงไม่กี่วันเท่านั้น

แต่สำหรับแขนกลซึ่งติดตั้งเซ็นเซอร์ 2 ตัว จะทำการบันทึกจุดอ้างอิงและจากนั้นก็เก็บภาพพื้นผิวเป็นพื้นที่กว้างครั้งละประมาณ 80x80 เซนติเมตร เพื่อเป็นการสแกนตัวรถและจะวิเคราะห์ข้อมูลอย่างรวดเร็วเพื่อตรวจสอบหาจุดที่ไม่เที่ยงตรงของตัวถังสำหรับผู้เชี่ยวชาญด้านเทคนิคได้ทำการปรับปรุงก่อนเข้าสู่กระบวนการผลิตจริง โดยการสแกนรถยนต์แบบ 3 มิติ นี้ถือว่าเป็นประโยชน์มากและจะช่วยประหยัดเวลาด้วยผลที่ออกมารวดเร็วทำให้ขั้นตอนการพัฒนารถยนต์รุ่นใหม่นั้นสั้นลง

การตรวจวัดอัตโนมัติเต็มรูปแบบนี้เป็นประโยชน์และสำคัญอย่างมากต่อ BMW Group ซึ่งเทคโนโลยีนี้ถือว่าประสบความสำเร็จในการเริ่มนำมาใช้งานสำหรับโรงงานในมิวนิกตั้งแต่ปี 2015 สำหรับการตรวจวัดชิ้นส่วนโลหะรวมถึงยังใช้เป็นเครื่องมือในการตรวจสอบอย่างละเอียดด้วย และตอนนี้ BMW Group ก็กำลังทำการสำรวจเพื่อที่จะนำเทคโนโลยีดังกล่าวไปใช้ในโรงงานผลิตรถยนต์อื่น ๆ ของ BMW Group ต่อไป